Завршна обрада површине бризгањем према СПИ и ВДИ системима класификације – Сјајна, полусјајна, мат и текстурирана површина.

Садржаји обрађени у овом чланку

- Шта су завршне обраде површине бризгањем?

- Зашто користити површинске завршне обраде у бризгању?

- Спецификације завршне обраде површине алата за бризгање калупа

- СПИ Завршна обрада површине за бризгање

- ВДИ Завршна обрада површине бризгањем

- Како одабрати одговарајућу завршну обраду површине за бризгање?

Шта су завршне обраде површине бризгањем?

IЗавршна обрада површине за бризгањеје критичан за успешан дизајн делова и користи се из естетских и функционалних разлога у деловима за бризгање пластике за инжењерске производе.Површинска завршна обрада побољшава изглед и осећај производа јер се перципирана вредност и квалитет производа повећавају са одговарајућом завршном обрадом површине.

Пластично кућиште (Извор: КСР УСА Цлиент)

Зашто користити површинске завршне обраде у бризгању?

За повећање естетике дела

Дизајнери делова могу користити текстуре у различите естетске сврхе.Глатка или мат текстура површине побољшава њен изглед и даје углачан изглед.Такође покрива грешке настале бризгањем, као што су ознаке машинске обраде алата, трагови умиваоника, линије заваривања, линије протока и ознаке сенке.Делови са одличним квалитетом површине више се допадају купцима са пословног становишта.

За побољшање функционалности делова

Поред естетских разматрања која се односе на избор завршне обраде површине за бризгање, постоје и важна практична разматрања.

Дизајн може захтевати чврст хват за оптимално функционисање.Текстуриране пластичне завршне обраде побољшавају квалитет приањања.Због тога се површински третмани бризгањем често користе на производима отпорним на клизање.Текстурирани калуп такође може помоћи у изласку заробљених гасова.

Глатка завршна обрада СПИ површине може узроковати љуштење боје.Међутим, храпава површина може осигурати да боја боље пријања на обликовани предмет.Текстурирана СПИ површинска обрада такође повећава снагу и сигурност дела.

Текстура има неколико предности, укључујући:

- Пластични проток се набора—Ови набори се могу уклонити додавањем дебљине текстуре уз повећање чврстоће и својства неклизања.

- Побољшано приањање—Додавање текстуре компоненти олакшава руковање, повећавајући корисност и безбедност у одређеним апликацијама.

- Адхезија боје—Боја се чврсто држи на објекту са текстуром током накнадног обликовања.

- Прављење подрезивања—Ако имате део који се неће стално приближавати покретној половини калупа, текстурирање на било којој површини може да обезбеди неопходну пулл.

Спецификације завршне обраде површине алата за бризгање калупа

Најчешћи начин за спецификацију површина за бризгање је коришћењеПИА (или СПИ), ВДИиМоулд-тецхстандарди.Произвођачи алата за бризгање калупа, произвођачи и инжењери дизајна широм света препознају ова три стандарда, а ПИА стандарди су незнатно чешћи и нашироко познати као „СПИ разреди“.

Сјајна завршна обрада – степен А – дијамантска завршна обрада

(СПИ-АБ Површинска обрада бризгањем)

Ове завршне обраде разреда „А“ су глатке, сјајне и најскупље.Овим врстама би били потребни калупи од каљеног алатног челика, који се полирају коришћењем различитих врста дијамантског полирања.Због финозрнасте пасте за полирање и насумичне методе ротационог полирања, неће имати јасну текстуру и распршити светлосне зраке, дајући веома сјајну завршну обраду.Они се такође називају „дијамантска завршна обрада“ или „завршена обрада“ или „завршна обрада“

| Заврши | СПИ Стандард | Финисх Метход | Храпавост површине (Ра вредност) |

| Веома висок сјај | A1 | 6000 Грит диамонд буфф | 0,012 до 0,025 |

| Високо сјајна завршна обрада | A2 | 3000 Грит диамонд буфф | 0,025 до 0,05 |

| Нормална сјајна завршна обрада | A3 | 1200 Грит диамонд буфф | 0,05 до о.1 |

СПИ разреди сјаја су погодни за производе са глатком површином из козметичких и функционалних разлога.На пример, А2 је најчешћа дијамантска завршна обрада која се користи у индустрији, што резултира добрим визуелно пријатним деловима са добрим ослобађањем.Поред тога, завршне обраде површине „А“ се користе на оптичким деловима као што су сочива, огледала и визири.

Полусјајна завршна обрада – степен Б

(слика 2.СПИ-АБ Завршна обрада површине бризгањем)

Ове полусјајне завршне обраде су одличне за уклањање трагова машинске обраде, обликовања и алата уз разумну цену алата.Ове површинске завршне обраде се производе коришћењем различитих врста брусних папира који се наносе линеарним кретањем, дајући линеарни узорак као што је приказано на слици 2.

| Заврши | СПИ Стандард | Финисх Метход | Храпавост површине (Ра вредност) |

| Фина полусјајна завршна обрада | B1 | Папир гранулације 600 | 0,05 до 0,1 |

| Средња полусјајна завршна обрада | B2 | Папир гранулације 400 | 0,1 до 0,15 |

| Нормална еми сјајна завршна обрада | B3 | Папир гранулације 320 | 0,28 до о.32 |

СПИ(Б 1-3) полусјајни површински завршни слој би дао добар визуелни изглед и уклонио трагове алата од калупа.Они се често користе у деловима који нису декоративни или визуелно важан део производа.

Мат завршна обрада – степен Ц

Ово су најекономичније и најпопуларније површинске завршне обраде, полиране финим каменим прахом.Понекад се назива завршна обрада од камена, пружа добро ослобађање и помаже да се сакрију трагови обраде.Степен Ц је такође први корак завршне обраде површина разреда А и Б.

| Заврши | СПИ Стандард | Финисх Метход | Храпавост површине (Ра вредност) |

| Средње мат завршни слој | C1 | 600 Грит Стоне | 0,35 до 0,4 |

| Средње мат завршни слој | C2 | Папир гранулације 400 | 0,45 до 0,55 |

| Нормална мат завршница | C3 | Папир гранулације 320 | 0,63 до 0,70 |

Текстурирана завршна обрада – оцена Д

Делу даје разуман естетски визуелни изглед и широко се користи у индустријским деловима и роби широке потрошње.Они су погодни за делове без посебних визуелних захтева.

| Заврши | СПИ Стандард | Финисх Метход | Храпавост површине (Ра вредност) |

| Завршна обрада са сатенском текстуром | D1 | 600 камена пре суве стаклене перле #11 | 0,8 до 1,0 |

| Завршна обрада са сувом текстуром | D2 | 400 камена пре сувог пескарења стакло #240 оксид | 1.0 до 2.8 |

| Завршна обрада грубе текстуре | D3 | 320 камена пре суве експлозије #24 оксида | 3.2 до 18.0 |

Нико никада није рекао да је дизајнирање и производња обликованих делова лако.Наш циљ је да вас кроз то прођете брзо и са квалитетним деловима.

ВДИ Завршна обрада површине бризгањем

ВДИ 3400 површинска обрада (позната као ВДИ површинска обрада) односи се на стандард текстуре калупа који је поставило Вереин Деутсцхер Ингениеуре (ВДИ), Друштво немачких инжењера.Завршна обрада површине ВДИ 3400 се углавном обрађује електричном обрадом (ЕДМ) приликом обраде калупа.То се такође може урадити традиционалном методом текстурирања (као у СПИ).Иако стандарде поставља друштво немачких инжењера, они се обично користе међу произвођачима алата широм, укључујући Северну Америку, Европу и Азију.

ВДИ вредности су засноване на храпавости површине.На слици видимо различите текстуре завршне обраде површине са различитим вредностима храпавости површине.

| ВДИ вредност | Опис | Апликације | Храпавост површине (Ра µм) |

| 12 | 600 Стоне | Ниско полирани делови | 0,40 |

| 15 | 400 Стоне | Ниско полирани делови | 0,56 |

| 18 | Стаклене перле за суво пескарење | Сатен завршни слој | 0,80 |

| 21 | Дри Бласт # 240 Окиде | Дулл финисх | 1.12 |

| 24 | Дри Бласт # 240 Окиде | Дулл финисх | 1.60 |

| 27 | Дри Бласт # 240 Окиде | Дулл финисх | 2.24 |

| 30 | Дри Бласт # 24 Окиде | Дулл финисх | 3.15 |

| 33 | Дри Бласт # 24 Окиде | Дулл финисх | 4.50 |

| 36 | Дри Бласт # 24 Окиде | Дулл финисх | 6.30 |

| 39 | Дри Бласт # 24 Окиде | Дулл финисх | 9.00 |

| 42 | Дри Бласт # 24 Окиде | Дулл финисх | 12.50 |

| 45 | Дри Бласт # 24 Окиде | Дулл финисх | 18.00 |

Закључак

Од две категорије завршних обрада површине бризгањем, СПИ разред А и Б се сматрају најглаткијим са веома малом храпавостом површине и скупљи су.Док, са тачке гледишта храпавости површине, ВДИ 12, ВДИ највишег квалитета, једнак је СПИ Ц разреду.

Нико никада није рекао да је дизајнирање и производња обликованих делова лако.Наш циљ је да вас кроз то прођете брзо и са квалитетним деловима.

Како одабрати одговарајућу завршну обраду површине за бризгање?

Изаберите завршну обраду површине за бризгање узимајући у обзир функцију дела, коришћени материјал и визуелне захтеве.Већина типичних пластичних бризганих материјала може имати различите површинске завршне обраде.

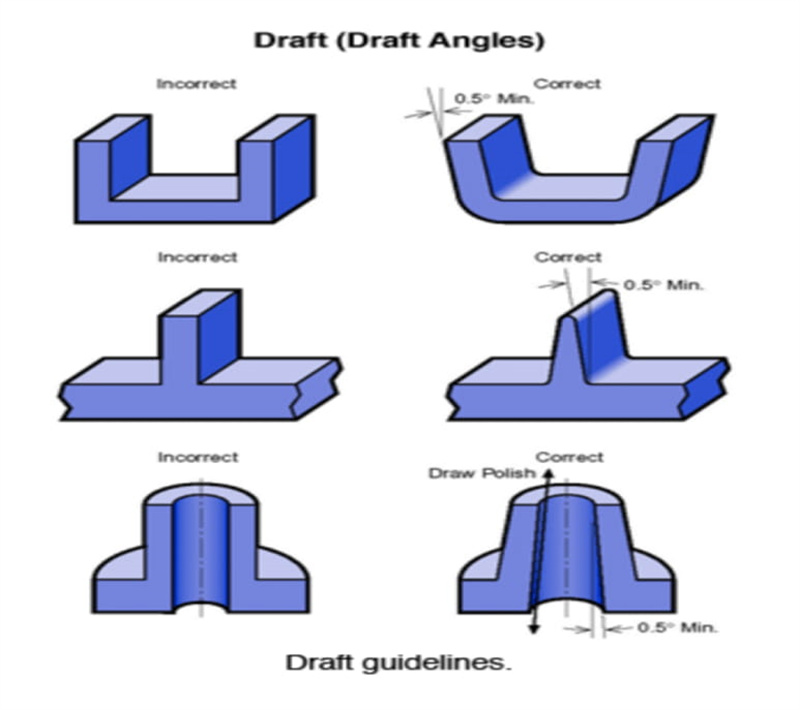

Избор завршне обраде површине мора бити успостављен у раној фази пројектовања дизајна производа јер површина диктира избор материјала и угао промаја, утичући на цену алата.На пример, слој или текстурирана завршна обрада захтева већи угао промаја како би се део могао избацити из калупа.

Дакле, који су главни фактори које треба узети у обзир при одабиру завршне обраде пластике за бризгање?

Сјајна завршна обрада степен А (Извор:КСР САД клијент)

Алата Цена

Завршна обрада и материјал значајно утичу на дизајн алата и цену, тако да размотрите и процените функционалност у смислу површине на почетку дизајна реализације.Ако је завршна обрада критична за њену функционалност, размотрите завршну обраду површине у концептуалним фазама дизајна производа.

Многи делови процеса бризгања су аутоматизовани, али полирање је изузетак.То су само најједноставнији облици који се могу аутоматски полирати.Полирачи сада имају бољу опрему и материјале за рад, али процес остаје радно интензиван.

Угао нацрта

Већина делова захтева угао промаја од 1½ до 2 степена

Ово је правило које се примењује на обликоване делове дубине до 2 инча.Са овом величином, промаја од око 1½ степена је довољна за лако ослобађање делова из калупа.Ово помаже у спречавању оштећења делова када се термопластични материјал скупља.

Материјал алата за калупе

Алат за калуп у великој мери утиче на глаткоћу површине бризгања.Калуп се може направити од разних метала, иако су челик и алуминијум најпопуларнији.Ефекти ова два метала на обликоване пластичне компоненте су веома различити.

Генерално, каљени алатни челик може произвести глатку пластичну завршну обраду у поређењу са алатима од легуре алуминијума.Стога размотрите челичне калупе ако комади имају естетску функцију која захтева низак ниво храпавости површине.

Материјал за обликовање

Доступан је широк спектар пластике за бризгање за покривање свих врста делова и функција.Међутим, не може свака пластика постићи исту завршну обраду површине бризгањем.Неки полимери су погоднији за глатке завршне обраде, док су други погоднији за храпавост за текстурирану површину.

Хемијски и физички квалитети се разликују између материјала за бризгање.Температура топљења, на пример, је кључни фактор у способности материјала да да одређени квалитет површине.Адитиви такође утичу на исход готовог производа.Као резултат тога, кључно је проценити различите материјале пре него што се одлучите за текстуру површине.

Штавише, адитиви материјала као што су пунило и пигменти могу утицати на завршну обраду обликованог предмета.Табеле у следећем одељку илуструју применљивост неколико материјала за бризгање за различите ознаке СПИ завршне обраде.

Погодност материјала за завршну обраду површине СПИ-А

| Материјал | А-1 | А-2 | А-3 |

| АБС | Просек | Просек | Добро |

| полипропилен (ПП) | Не препоручује се | Просек | Просек |

| полистирен (ПС) | Просек | Просек | Добро |

| ХДПЕ | Не препоручује се | Просек | Просек |

| Најлон | Просек | Просек | Добро |

| Поликарбонат (ПЦ) | Просек | Добро | Одлично |

| полиуретан (ТПУ) | Не препоручује се | Не препоручује се | Не препоручује се |

| Акрил | Одлично | Одлично | Одлично |

Погодност материјала за завршну обраду површине СПИ-Б

| Материјал | Б-1 | Б-2 | Б-3 |

| АБС | Добро | Добро | Одлично |

| полипропилен (ПП) | Добро | Добро | Одлично |

| полистирен (ПС) | Одлично | Одлично | Одлично |

| ХДПЕ | Добро | Добро | Одлично |

| Најлон | Добро | Одлично | Одлично |

| Поликарбонат (ПЦ) | Добро | Добро | Просек |

| полиуретан (ТПУ) | Не препоручује се | Просек | Просек |

| Акрил | Добро | Добро | Добро |

Погодност материјала за завршну обраду површине СПИ-Ц

| Материјал | Ц-1 | Ц-2 | Ц-3 |

| АБС | Одлично | Одлично | Одлично |

| полипропилен (ПП) | Одлично | Одлично | Одлично |

| полистирен (ПС) | Одлично | Одлично | Одлично |

| ХДПЕ | Одлично | Одлично | Одлично |

| Најлон | Одлично | Одлично | Одлично |

| Поликарбонат (ПЦ) | Просек | Не препоручује се | Не препоручује се |

| полиуретан (ТПУ) | Добро | Добро | Добро |

| Акрил | Добро | Добро | Добро |

Погодност материјала за завршну обраду површине СПИ-Д

| Материјал | Д-1 | Д-2 | Д-3 |

| АБС | Одлично | Одлично | Добро |

| полипропилен (ПП) | Одлично | Одлично | Одлично |

| полистирен (ПС) | Одлично | Одлично | Добро |

| ХДПЕ | Одлично | Одлично | Одлично |

| Најлон | Одлично | Одлично | Добро |

| Поликарбонат (ПЦ) | Одлично | Не препоручује се | Не препоручује се |

| полиуретан (ТПУ) | Одлично | Одлично | Добро |

| Акрил | Просек | Просек | Просек |

Параметри калупа

Брзина ињектирања и температура утичу на завршну обраду површине из неколико разлога.Када комбинујете велике брзине убризгавања са вишим температурама топљења или калупа, резултат ће бити побољшан сјај или глаткоћа површине дела.У ствари, велика брзина убризгавања побољшава укупан сјај и глаткоћу.Поред тога, брзо пуњење шупљине калупа може произвести мање видљиве линије заваривања и јак естетски квалитет са ваше стране.

Одлучивање о завршној обради дела је саставни део целокупног развоја производа и требало би да се размисли током процеса пројектовања како би се постигли жељени резултати.Да ли сте разматрали крајњу употребу вашег бризганог дела?

Нека вам Ксиамен Руицхенг помогне да одлучите за завршну обраду површине која побољшава естетику и функционалност вашег дела.

Време поста: 22.05.2023